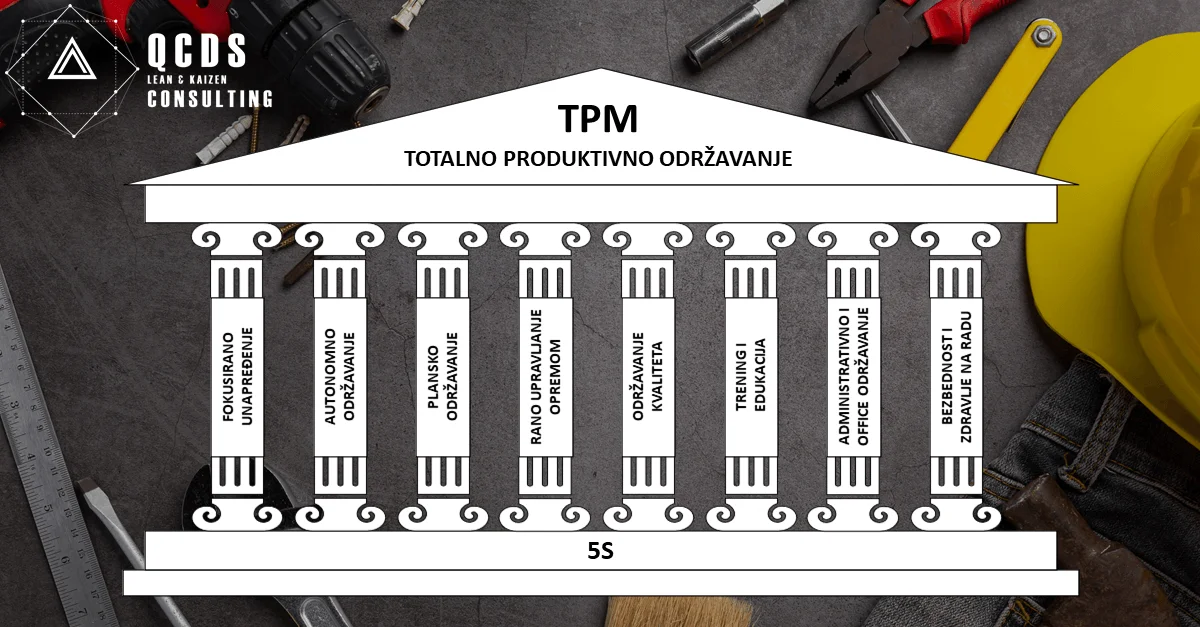

U industriji je čest slučaj izostanka preventivnog održavanja zbog neprekidnog gašenja požara primenom reaktivnog tj. havarijskog održavanja. Pravo je pitanje kako napraviti korak ka preventivnom održavanju i kako doći do pouzdane opreme. Odgovor daje lean pristup i on glasi TPM. Total Productive Maintenance (TPM) predstavlja najbolji model za organizaciju održavanja koji je pronašao primenu u različitim industrijama i dao konkretne rezultate. 📈 TPM pristup usmerava organizaciju održavanja na nekoliko „frontova“ (stubovi TPM kuće) da bi se održavanju pristupilo na sistematičan, planski i preventivan način, a kako bi se:

✅ smanjila učestalost zastoja,

✅ skratilo trajanje zastoja,

✅ redukovali troškovi održavanja,

✅ produžio životni vek opreme,

✅ smanjio broj povreda na radu,

✅ obezbedio kvalitet proizvoda…

U nastavku ćemo proći kroz pojedinačne pilare TPM pristupa i razmotriti načine za njihovo razvijanje u kompaniji i benefite koji se kroz njihovo uspostavljanje mogu ostvariti.

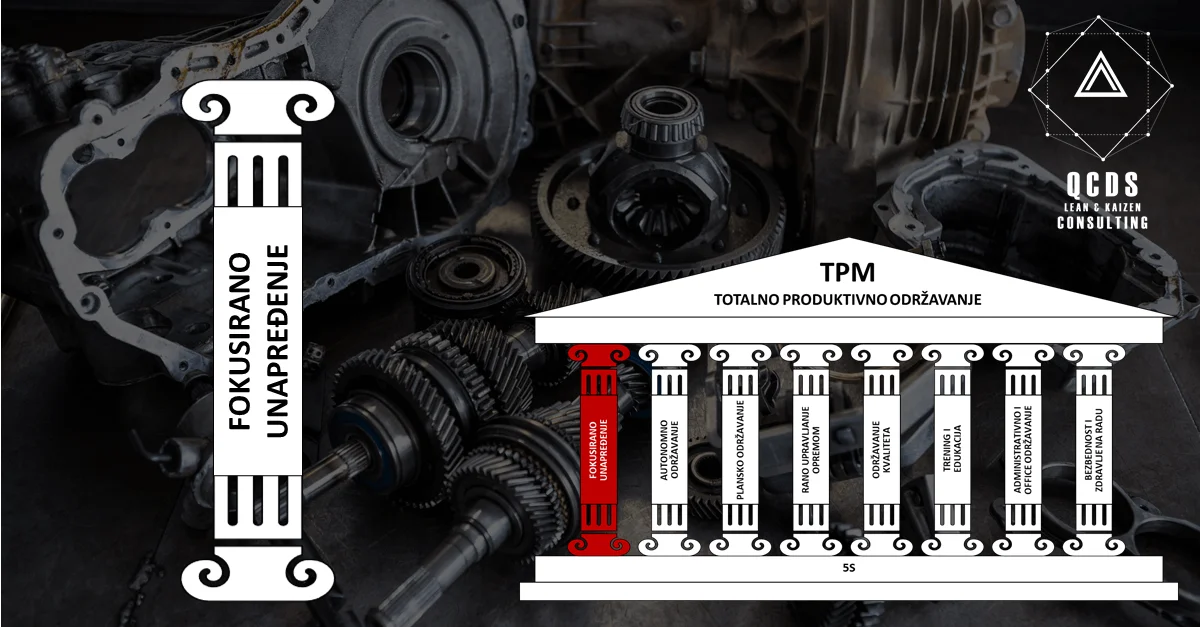

Fokusirano unapređenje

Fokusirano unapređenje predstavlja prvi pilar TPM kuće i odnosi se na usmeravanje delanja na konkretne probleme koji se ispoljavaju u radnom okruženju ili radu mašine. Ovaj pilar uključuje zajedničke napore operatera, održavanja, razvoja, kvaliteta i ostalih sektora koji mogu doprineti uspešnom rešavanju problema.

Najbitniji momenat je odabir pravog problema i njegovo rešavanje na način da se nikada ne ponovi u budućnosti, tj. eliminisanje korena uzroka.Ovaj proces se često izvodi prateći neku od metodologija strukturnog rešavanja problema (A3, 8D, TPS problem solving metodologija, DMAIC) koje u osnovi imaju Plan-Do-Check-Act (PDCA) ciklus. Ovim se omogućava strukturni pristup rešavanju problema, delovanje na uzroke a ne na posledice kako je to često slučaj, stvaranje baze znanja u kompaniji, obuka zaposlenih i stvaranje dobrih rutina za rešavanje problema. 👌🏻

Najčešći fokus unapređenja u ovom TPM stubu je na eliminaciji gubitaka. U TPM-u je izvršena klasifikacija gubitaka na 16 kategorija koje variraju u zavisnosti od autora, ali se sve one najčešće prate kroz gubitke koji utiču na raspoloživost, učinak i kvalitet kao tri segmenta sveukupne efektivnosti opreme tj. OEE (Overall Equipment Effectiveness) pokazatelja. (Više o OEE pokazatelju i njegovom izračunavanju možete pronaći na https://qcds.rs/oee/) Često eliminacija gubitaka baca senku na preostala dva „virusa“ u proizvodnji koji se ispoljavaju kroz preopterećenost u radu (ljudi i mašina) i neujednačenost u radu koji takođe treba da budu obuhvaćeni aktivnostima fokusiranog unaređenja.🎯

Aktivnosti sprovedene u ovom stubu predstavljaju veoma bitnu stavku u TPM-u i omogućavaju rešavanje problema koji često zadaju velike glavobolje i izazove u radu. TPM stubove ne treba posmatrati kao odvojene segmente koji se ne dodiruju, već upravo suprotno zbog njihovog mnogostrukog preklapanja i oslanjanja jednog na drugi.

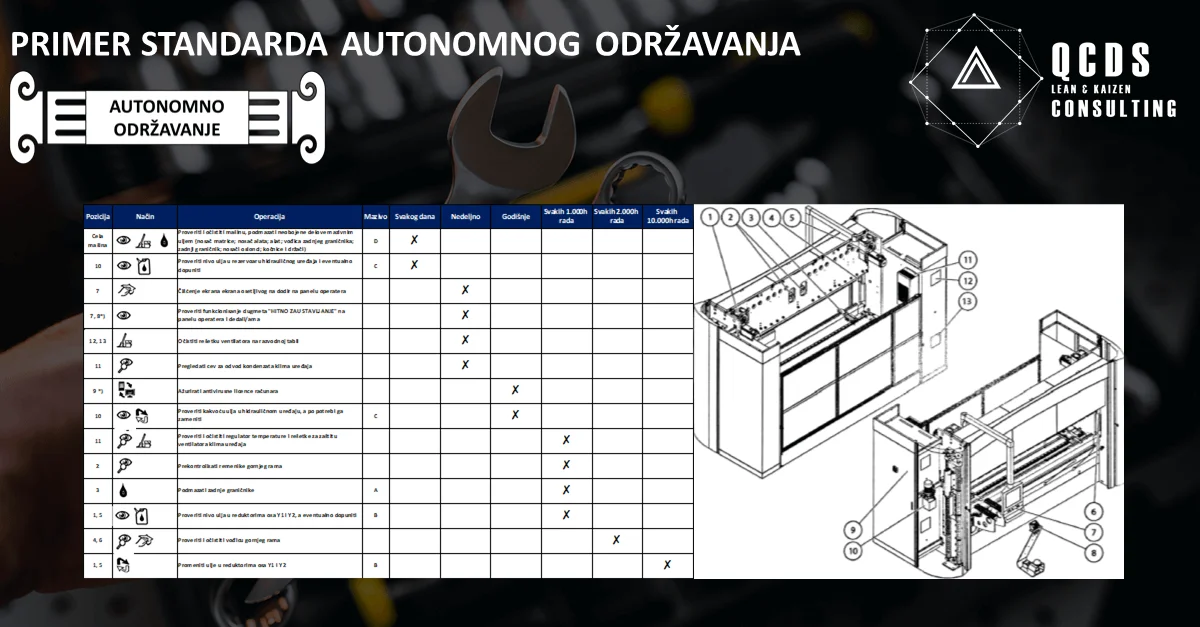

Autonomno održavanje

Autonomno održavanje predstavlja jedan od najznačajnijih stubova TPM-a upravo zbog vrednosti koje donosi sistemu održavanja i celokupnoj kompaniji. Odnosi se na aktivnosti održavanja koje se sprovode od strane operatera, koji najbolje poznaju opremu za kojom provode celokupno radno vreme, i najčešće obuhvataju:

✔️ C – čišćenje,

✔️ L – lubrikaciju,

✔️ I – inspekciju i

✔️ R – dotezanje.

Suština ovih aktivnosti je preventivno delovanje kako bi se mašina održavala redovno, kako bi se omogućilo njeno nesmetano funkcionisanje i kako bi se preventivno delovalo na nastanak većih havarija periodičnim insekcijama i prijavom sektoru održavanja svih odstupanja od normalnog rada mašine. Pored ovih aktivnosti autonomno održavanje može da obuhvata i bezbednosne provere, sitne popravke, rešavanje manje kompleksnih obaveštenja na upravljačkim jedinicama i druge aktivnosti za koje su operateri obučeni, a koje ne ugrožavaju njihovu bezbednost.👌🏻

Ključ uspešnog autonomnog održavanja je upravo u dobroj obuci koju najčešće izvodi sektor održavanja. Sektor održavanja ovim pristupom dobija pouzdanog saradnika u procesu održavanja, više vremena za izvođenje planskih i kompleksnijih aktivnosti održavanja, a operater pouzdaniju mašinu od koje zavisi njegov dnevni učinak. Pošto aktivnosti autonomnog održavanja zahtevaju određeno vreme u toku dana neophodno je planirati ovaj vremenski interval kako one ne bi postale dodatno opterećenje operaterima.

Cilj autonomog održavanja je prebacivanje fokusa na preventivu i rano otkrivanje problema sa opremom, uljučivanje operatera u proces održavanja, redukciju troškova održavanja i veće zadovoljstvo zbog rada na ispravnoj opremi.🎯

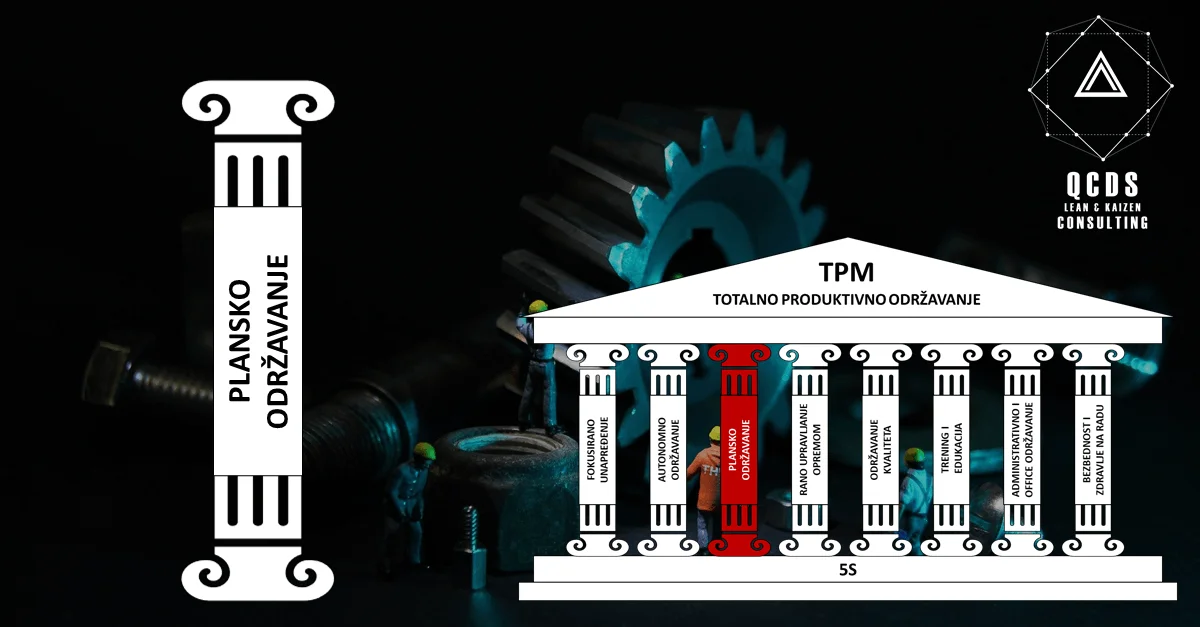

Plansko održavanje

Plansko održavanje predstavlja treći stub TPM kuće i odnosi se na planirane preventivne aktivnosti održavanja opreme kako bi se izbegli zastoji zbog kvarova. Ako naše proizvodne mašine poistovetimo sa automobilom veoma je jednostavno uvideti benefite preventivnih aktivnosti.

Prvi i osnovni benefit je što se plansko održavanje odvija kada nam to najviše odgovara tj. kada nam automobil nije preko potreban, kao što se u industriji aktivnosti održavanja mašina mogu izvesti tokom perioda smanjene tražnje, tokom smena u kojima nije planirana proizvodnja, vikendom ili u vidu remonta van sezone. Kao što se može desiti da se na automobilu dogodi kvar kada smo se napokon spakovali i krenuli na letovanje, tako se i kvarovi na opremi u proizvodnji najčešće dešavaju u najgore moguće vreme kada su nam rokovi ugroženi, imamo zakazano previše posla ili klijent već čeka našu isporuku.🎯

Kvalitet planiranja održavanja opreme zavisi od generisanih podataka i informacija koje imamo o samoj opremi. Na primeru automobila su jasno definisane preporuke proizvođača pa je svima dobro poznato da se motorno ulje najčešće menja na 10.000 pređenih kilometara uz zamenu seta filtera, veliki servis se radi na 100.000 km i ovo su aktivnosti koje su 𝐮𝐬𝐥𝐨𝐯𝐥𝐣𝐞𝐧𝐞 𝐣𝐚𝐬𝐧𝐢𝐦 𝐢𝐧𝐭𝐞𝐫𝐯𝐚𝐥𝐨𝐦 (vremenskim, broj km…).

Pored ovih aktivnosti preventivno održavanje obuhvata i zamenu kočionih pločica i diskova u zavisnosti od 𝐧𝐣𝐢𝐡𝐨𝐯𝐨𝐠 𝐬𝐭𝐚𝐧𝐣𝐚 jer se ne može definisati jasan vremenski interval zamene zbog stila vožnje i različite zastupljenosti vožnje na otvorenom putu i u gradu. Ako posmatramo proizvodne mašine i kod njih treba definisati aktivnosti održavanja prema vremenskim intervalima zamene ili stanja određenog dela. Ključ dobrog planiranja je, kao što smo naveli, generisanje i analiza podataka.📊

Ako planskom održavanju pristupimo na ozbiljan i temeljan način, analiziramo podatke o opremi, zastojima i njih obogatimo inženjerskim znanjima i iskustvom možemo doći do balansa između premalo i previše održavanja. Nijedna od ove dve krajnosti nije dobra jer premalo održavanja vodi do češćih kvarova i rasta troškova, a sa druge strane previše česta održavanja ne donose benefite u radu opreme i takođe podižu nivo troškova. Plansko održavanja nam pomaže da izvršimo bolju organizaciju i planiranje proizvodnje kao i kapaciteta zaposlenih koji su nam na raspolaganju.🚀

Č𝐞𝐬𝐭𝐨 𝐬𝐞 𝐤𝐚ž𝐞 𝐝𝐚 𝐬𝐯𝐚𝐤𝐢 𝐝𝐢𝐧𝐚𝐫 𝐮𝐥𝐨ž𝐞𝐧 𝐮 𝐩𝐫𝐞𝐯𝐞𝐧𝐭𝐢𝐯𝐧𝐨 𝐨𝐝𝐫ž𝐚𝐯𝐚𝐧𝐣𝐞 š𝐭𝐞𝐝𝐢 𝟓 𝐝𝐢𝐧𝐚𝐫𝐚 𝐧𝐚𝐤𝐧𝐚𝐝𝐧𝐢𝐡 𝐭𝐫𝐨š𝐤𝐨𝐯𝐚! 𝐃𝐚 𝐥𝐢 𝐬𝐞 𝐬𝐥𝐚ž𝐞𝐭𝐞❓

Rano upravljanje opremom

Četvrti pilar TPM-a predstavlja rano upravljanje opremom (Early Equipment Management – EEM) koje se može definisati kao dizajn opreme koji je prilagođen aktivnostima održavanja u smislu skraćenja vremena potrebnog za njihovo izvođenje i što brže puštanje mašine u rad nakon održavanja. Pored samog dizajna u ovom stubu se razmatraju i načini za produženje intervala održavanja korišćenjem delova sa boljim karakteristikama kvaliteta, korišćenjem lubrikanata novih generacija koji omogućavaju duži interval zamene bez negativnog uticaja na rad mašine i mnogih drugih izmena.📉

Često se postavlja pitanje koliko je ovaj pilar relevantan za sve industrije, ali na njega treba obratiti pažnju i prilikom kupovine nove opreme. Bilo da se radi o dizajnu nove opreme ili njenoj kupovini neophodno je dobiti kvalitetne informacije od zaposlenih koji poznaju takav tip opreme, a tu svakako ubrajamo operatera i predstavnika održavanja. Njihovo iskustvo može dovesti do sjajnih ušteda u vremenu potrebnom za autonomno održavanje kao i za aktivnosti preventivnog planskog održavanja.👷🏻

Ako, kao i u prethodnom pilaru, napravimo paralelu sa automobilom možemo analizirati poziciju i raspoloživ prostor iza farova koji je potreban za zamenu sijalica u njima. U zavisnosti od marke i modela vreme potrebno za zamenu sijalice se značajno razlikuje. Kod nekih modela postoji dovoljno prostora da nesmetano pristupite zameni koja obično traje par minuta, dok kod drugih zamena postaje moguća jedino nakon skidanja akumulatora ili filtera za vazduh što često iziskuje par desetina minuta. ⏱️

Ako na ovaj način posmatramo i proizvodne mašine možemo slobodno reći da EEM treba da obuhvati i principe SMED metodologije, ali sada za održavanje opreme. Dobra priprema, timski rad, prilagođen dizajn mašina kao i alata potrebnih za održavanje uz trening i obuku zaposlenih treba da dovedu do ušteda i unapređenja aktivnosti održavanja.

𝐑𝐚𝐧𝐢𝐦 𝐮𝐩𝐫𝐚𝐯𝐥𝐣𝐚𝐧𝐣𝐞𝐦 𝐨𝐩𝐫𝐞𝐦𝐨𝐦 𝐦𝐨ž𝐞𝐦𝐨 𝐮𝐭𝐢𝐜𝐚𝐭𝐢 𝐧𝐚 𝐮č𝐞𝐬𝐭𝐚𝐥𝐨𝐬𝐭 𝐭𝐣. 𝐝𝐮ž𝐢𝐧𝐮 𝐢𝐧𝐭𝐞𝐫𝐯𝐚𝐥𝐚 𝐨𝐝𝐫ž𝐚𝐯𝐚𝐧𝐣𝐚, 𝐩𝐨𝐮𝐳𝐝𝐚𝐧𝐨𝐬𝐭 𝐨𝐩𝐫𝐞𝐦𝐞 𝐤𝐫𝐨𝐳 𝐬𝐦𝐚𝐧𝐣𝐞𝐧𝐣𝐞 𝐛𝐫𝐨𝐣𝐚 𝐳𝐚𝐬𝐭𝐨𝐣𝐚, 𝐬𝐤𝐫𝐚ć𝐞𝐧𝐣𝐞 𝐯𝐫𝐞𝐦𝐞𝐧𝐚 𝐩𝐨𝐭𝐫𝐞𝐛𝐧𝐨𝐠 𝐳𝐚 𝐢𝐳𝐯𝐨đ𝐞𝐧𝐣𝐞 𝐚𝐤𝐭𝐢𝐯𝐧𝐨𝐬𝐭𝐢 𝐨𝐝𝐫ž𝐚𝐯𝐚𝐧𝐣𝐚 𝐢 𝐮𝐧𝐚𝐩𝐫𝐞đ𝐞𝐧𝐣𝐞 𝐛𝐞𝐳𝐛𝐞𝐝𝐧𝐨𝐬𝐭𝐢 𝐧𝐚 𝐫𝐚𝐝𝐮 𝐩𝐫𝐢 𝐢𝐳𝐯𝐨đ𝐞𝐧𝐣𝐮 𝐚𝐤𝐭𝐢𝐯𝐧𝐨𝐬𝐭𝐢 𝐨𝐝𝐫ž𝐚𝐯𝐚𝐧𝐣𝐚.💯

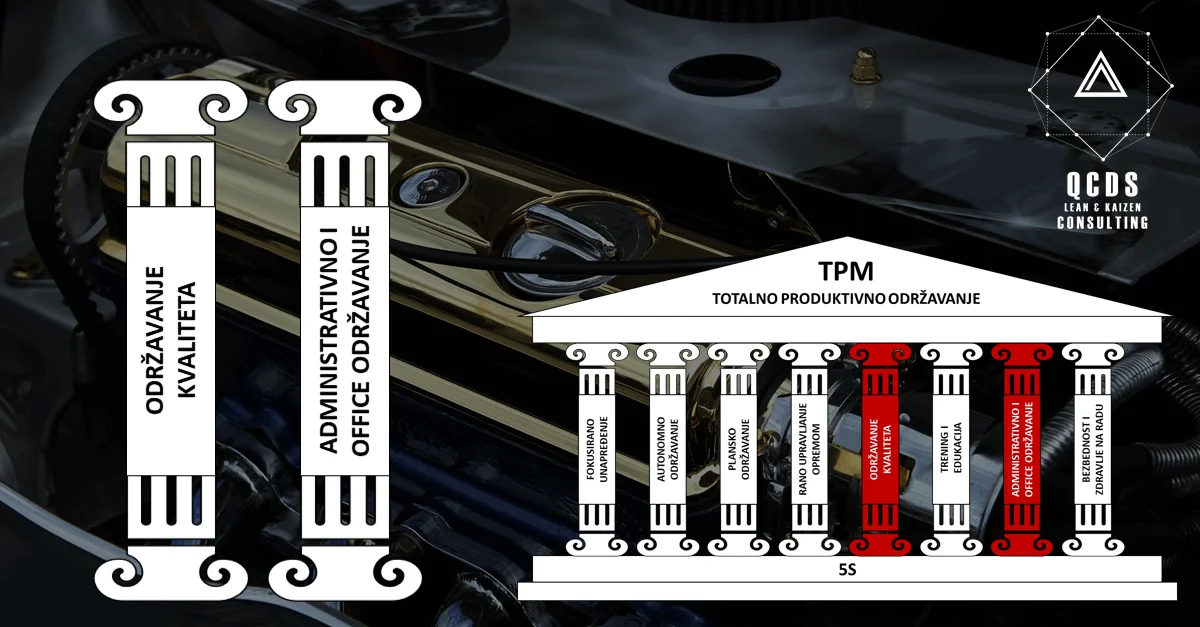

𝐎𝐝𝐫ž𝐚𝐯𝐚𝐧𝐣𝐞 𝐤𝐯𝐚𝐥𝐢𝐭𝐞𝐭𝐚

𝐎𝐝𝐫ž𝐚𝐯𝐚𝐧𝐣𝐞 𝐤𝐯𝐚𝐥𝐢𝐭𝐞𝐭𝐚 (Hinshitzu Hozen) predstavlja peti stub TPM kuće i sa sobom unosi dimenziju kvaliteta proizvoda u sistem održavanja. Jedan od ciljeva TPM-a je zero defects, čije dostizanje u nekim slučajevima nije isplativo niti u potpunosti opravdano, ali sama težnja ka ovom cilju u organizaciji održavanja stavlja poseban akcenat na rešavanje problema u radu opreme koji dovode do nastanka defekata kao i prilagođavanju aktivnosti održavanja kako bi se smanjila mogućnost nastanka neusaglašenih proizvoda.

Često se u strukturi TPM-a održavanje kvaliteta ne posmatra kao zaseban stub već kao osnova koja prožima sve pilare, ali svakako da ne treba biti rob forme već se posvetiti suštini tj. posmatranju procesa, praćenju i analiziranju varijacija karakteristika kvaliteta koje nastaju u procesima, utvrđivanju delova opreme i uzroka koji izazivaju defekte i propisivanju mera za njihovo otklanjanje. Lean alati koji se često koriste u ovom segmentu TPM-a su strukturno rešavanje problema, Poka Yoke, Jidoka i alati za statističko upravljanje procesima.💎

𝐀𝐝𝐦𝐢𝐧𝐢𝐬𝐭𝐫𝐚𝐭𝐢𝐯𝐧𝐨 𝐢 𝐨𝐟𝐟𝐢𝐜𝐞 𝐨𝐝𝐫ž𝐚𝐯𝐚𝐧𝐣𝐞

𝐀𝐝𝐦𝐢𝐧𝐢𝐬𝐭𝐫𝐚𝐭𝐢𝐯𝐧𝐨 𝐢 𝐨𝐟𝐟𝐢𝐜𝐞 𝐨𝐝𝐫ž𝐚𝐯𝐚𝐧𝐣𝐞 (Kanri kansetsu bumon katsudō), sedmi pilar, širi duh TPM-a i u administrativne poslove čime se prvenstveno postiže bolje razumevanje između sektora i razbijanje funkcionalnih silosa. Cilj je unapređenje toka nastanka vrednosti i povećanje zadovoljstva korisnika (internih i eksternih) kroz identifikaciju i eliminaciju rasipanja, sprovođenje fokusiranih unapređenja, izvođenje autonomnih i planskih aktivnosti održavanja kao i treninga i obuka zaposlenih.👨🏻💼

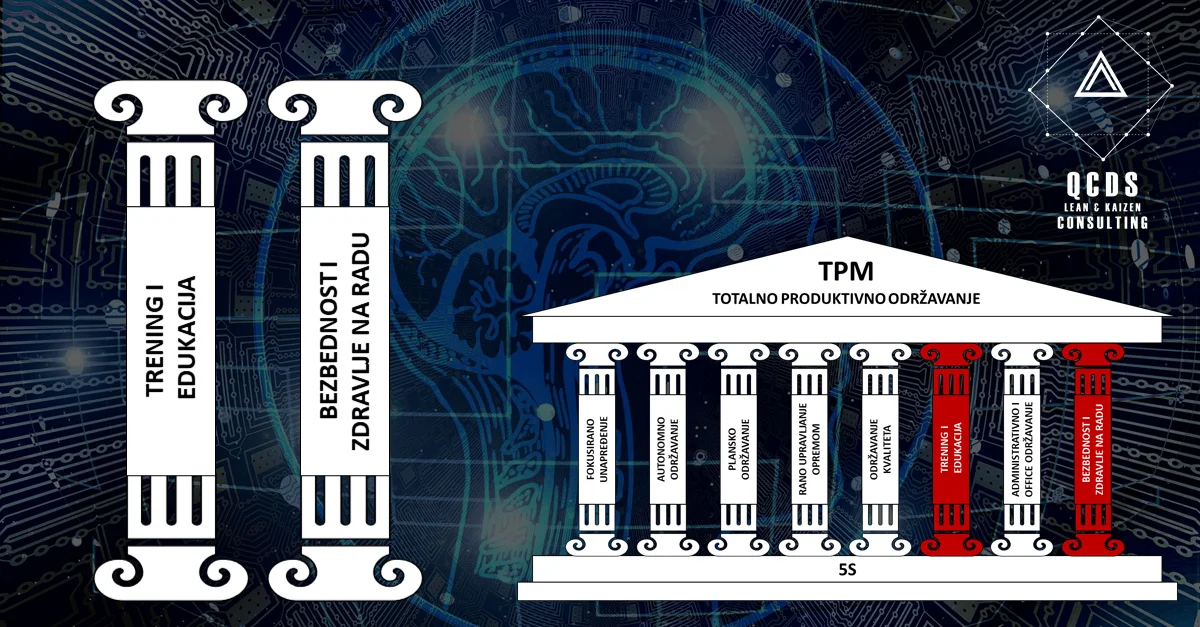

𝐓𝐫𝐞𝐧𝐢𝐧𝐠 𝐢 𝐞𝐝𝐮𝐤𝐚𝐜𝐢𝐣𝐚

𝐓𝐫𝐞𝐧𝐢𝐧𝐠 𝐢 𝐞𝐝𝐮𝐤𝐚𝐜𝐢𝐣𝐚 (Kyōiku Kunren) zaposlenih predstavlja jedan od najvažnijih pilara koji se često predstavlja i kao temelj TPM kuće. Bez zaposlenih koji su adekvatno obučeni nije moguće očekivati kvalitetno izvedene aktivnosti održavanja. Obuka zaposlenih ne obuhvata isključivo operatere na mašinama već sve hijerarhijske nivoe kako bi se postigao željeni rezultat integracije TPM-a u strategiju i poslovnu kulturu kompanije.

Vrednost obuka za top i srednji menadžment se ogleda u unapređenju znanja i veština potrebnih za kvalitetno obavljanje uloge kouča, dok se za tehnička lica i zaposlene u održavanju benefiti ostvaruju kroz razvoj proaktivnog pristupa održavanju obukama o preventivnom održavanju, planiranju aktivnosti održavanja, analitičkim alatima i strukturnom rešavanju problema.

Poseban značaj obuka i edukacije u TPM-u je na operaterima koji preuzimaju deo bazičnih aktivnosti održavanja (CLIR aktivnosti o kojima smo pisali u ranijim objavama o TPM-u) i time doprinose boljem autonomnom održavanju, ranom otkrivanju problema u radu opreme i manjoj zavisnosti od sektora održavanja. Jedan od sjajnih lean alata koji tokom obuka treba razvijati i podizati svest o njegovom poštovanju su vizuelni standardi koji imaju višestruke načine primene u TPM-u.👁️

𝐁𝐞𝐳𝐛𝐞𝐝𝐧𝐨𝐬𝐭 𝐢 𝐳𝐝𝐫𝐚𝐯𝐥𝐣𝐞 𝐧𝐚 𝐫𝐚𝐝𝐮

𝐁𝐞𝐳𝐛𝐞𝐝𝐧𝐨𝐬𝐭 𝐢 𝐳𝐝𝐫𝐚𝐯𝐥𝐣𝐞 𝐧𝐚 𝐫𝐚𝐝𝐮 (Anzen i Kankyō Kanri) kao stub TPM-a ima ultimativni cilj od 0 povreda na radu i 0 uticaja an životnu sredinu. Omogućava da svi zaposleni rade u okruženju i radnim uslovima koji nemaju negativan uticaj na njhovo zdravlje niti ugrožavaju bezbednost i životnu sredinu. Povrede na radu su najmanje poželjan scenario za samog zaposlenog, ali i za kompaniju.

Prethodno analizirani pilar treninga i edukacije ovde ima veoma snažan uticaj jer zaposleni moraju biti apsolutno osposobljeni za pravilno i bezbedno obavljanje aktivnosti održavanja. Kako bi se smanjila verovatnoća nastanka neželjenih situacija propisuje se obavezna upotreba zaštitnih sredstava i opreme, postavljanje graničnika i barijera na samim mašinama, razvoj i unapređenje standarda rada i veoma bitna proaktivnost u rešavanju problema koji nose rizik sa sobom.📉

🎯 Ne treba biti rob forme, rasporeda i naziva pilara već se treba posvetiti suštini koja TPM ne posmatra kao još jedan od lean alata već kao moćan sistem za organizaciju održavanja koji uključuje celokupnu kompaniju i obuhvata sve zainteresovane strane kako bi se došlo do usepha.