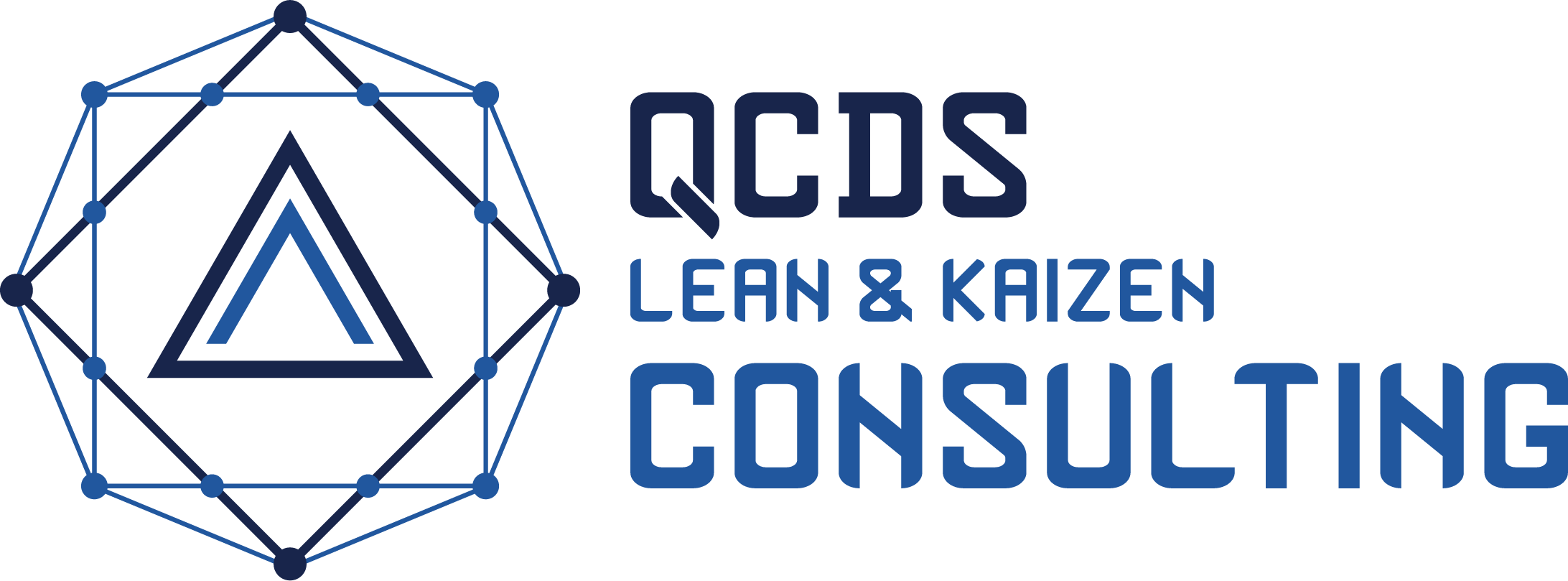

YOKOTEN #5 – Single Minute Exchange of Die

Hvala svim učesnicima koji podržavaju QCDS program besplatnih radionica „YOKOTEN – širenje dobrih praksi“ i koji učestvuju o odabiru tema. Ovu godinu ćemo zatvoriti radionicom na temu SMED (Single Minute Exchange of Die). Principi SMED metode omogućavaju povećanje fleksibilnosti proizvodnje i olakšavaju planiranje kroz skraćenje vremena zamene alata i prelaska sa proizvodnje jednog proizvoda na drugi. SMED principi su našli primenu u različitim granama industrije, a polje primene se sa zamene alata širi i na zamenu materijala, gotovih proizvoda, kao i na aktivnosti održavanja opreme. Pridružite se radionici i kroz kombinaciju praktičnih primera iz različitih industrija saznajte glavne principe SMED…