Ako se prisetite situacija kroz koje ste prošli u toku dana, da li među njima postoje neke od navedenih?

- Probudili ste se i tokom jutarnje rutine kuvanja čaja/kafe kuvalo se isključilo kada je voda dostigla temperaturu ključanja;

- Tokom spremanja doručka držali ste vrata frižidera predugo otvorena pa se začuo zvučni signal;

- Dolazite na posao, tokom parkiranja vas upozoravaju parking senzori, a prilikom izlaska iz vozila čujete zvučni signal koji vas opominje da ugasite farove;

- Došli ste na posao, krenuli da priključite punjač za računar u utičnicu i uviđate da je to moguće uraditi samo na ispravan način, tj. ne postoji način da pogrešno ubacite priključak u utičnicu;

- Kolega vam prosleđuje fajlove na USB memoriji i uz više neuspelih pokušaja, uz rotiranje, napokon uspevate da isti ubacite u port na računaru…

Ovo je samo delić situacija sa kojima se svakodnevno susrećemo, prihvatamo ih kao sasvim uobičajene, a u pozadini je sakriven princip jednog od najzanimljivijih lean alata. Sve ove situacije imaju jednu zajedničku nit, a to je da se neko potrudio da u veliki deo predmeta sa kojima se svakodnevno susrećemo ugradi neki vid sistema za prevenciju grešaka. Ovi sistemi nam asistiraju i pomažu u toku dana da izbegnemo nenamerne greške i ne dovedemo sebe, bližnje ili imovinu u opasnost. Lean alat čiji principi omogućavaju sprečavanje grešaka naziva se Poka Yoke.

Principe Poka Yoke alata razvio je veliki kaizen guru, Shigeo Shingo, kao deo TPS-a (Toyota Production System) 1960-tih godina za industrijske procese dizajnirane za sprečavanje ljudskih grešaka. Prva primena je izvršena kod sastavljanja prekidača koji poseduje dva tastera. Ispod svakog tastera bilo je potrebno ugraditi po jednu oprugu, a često se dešavalo da radnici naprave nenamernu grešku i izostave jednu od opruga. Kako bi se smanjila mogućnost nastanka greške napravljen je stalak za pripremu opruga na koji je radnik u prvom koraku postavljao obe opruge, a nakon sklapanja drugog tastera bila je dovoljna vizuelna kontrola ka stalku da bi se utvrdilo da li su ugrađene obe opruge.

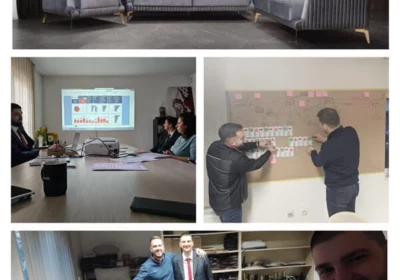

Kako bismo pričali o prevenciji grešaka potrebno je napraviti razliku između greške i defekta. Greška je odstupanje od planiranog funkcionisanja procesa, dok je defekt rezultat ovog odstupanja. Prevencija se jedino može postaviti na nivou greške i time eliminisati mogućnost nastanka samog defekta. Nastali defekt ima tendenciju da svoje putovanje nastavi nizvodno kroz naredne procese, a samim tim i uveća troškove koji se zbog toga javljaju. Poslovni sistemi koji ne rade na prevenciji, a sa druge strane nemaju razvijene sisteme za uočavanje defekata često defekt proslede do krajnjeg korisnika kada trošak dobija najveći obim. Principi Poka Yoke alata nam omogućavaju da se bavimo analizom mogućih/postojećih grešaka i ranim otkrivanjem/sprečavanjem odstupanja u procesima. Prikaz uzroka grešaka kod kojih principi ovog alata mogu dati zapažen rezultat je u nastavku:

Svakodnevne obaveze i aktivnosti na poslu kod zaposlenih stvaraju stanje svesti koje se često naziva auto-pilot. Što se duže ponavljaju ustaljeni zadaci to je stepen ovog stanja sve više izražen i povećava se šansa nastanka nenamernih grešaka. Poka Yoke uređaji su najčešće veoma jednostavni i jeftini, a glavni cilj je pogoditi uzrok i sistem detekcije/prevencije koji je dovoljno jak da utiče na definisan uzrok. Analizom grešaka koje se dešavaju u poslovanju ili identifikacijom rizika kroz FMEA metodu možemo utvrditi koje greške/otkaze želimo da sprečimo, a detaljnijom analizom njihovih uzroka (Ishikawa, 5Whys…) dolazimo do osnovnog za koji možemo dizajnirati sistem prevencije/detektovanja.

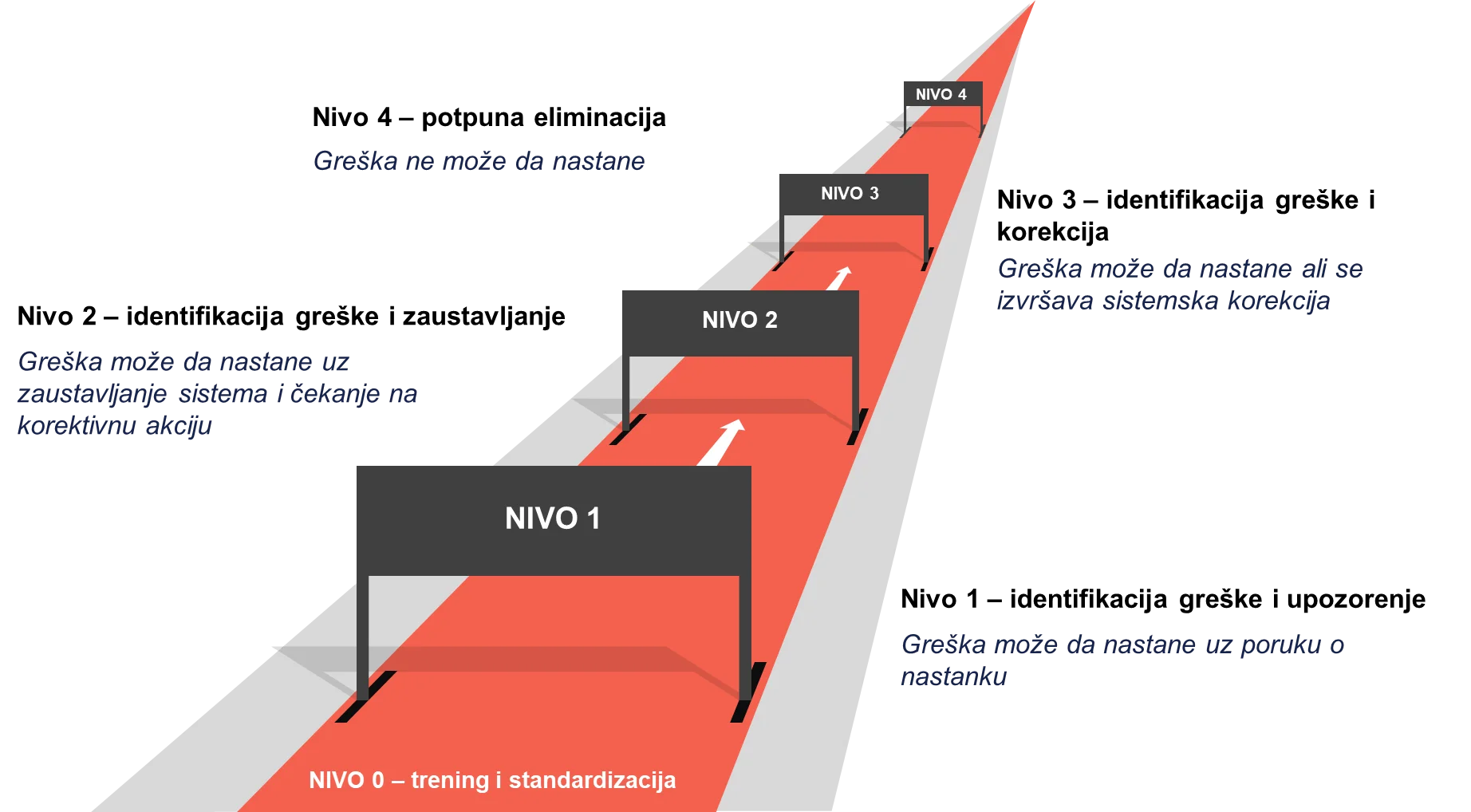

Nivoi Poka Yoke delovanja

Poka Yoke uređaji mogu biti razvijeni za više nivoa delovanja na greške koje nastaju u sistemu. U nastavku ćemo ukratko razmotriti svaki od njih:

0. Trening i standardizacija – predstavlja baziči nivo na kojem Poka Yoke ne poseduje konkretan uređaj, ali se stremi radu sa ljudima kako bi se osvestile greške koje mogu da nastanu;

- Identifikacija greške i upozorenje – na ovom nivou uređaji imaju za cilj da grešku primete i signaliziraju zaposlenom da je ona nastala. Sistemi senzora, svetlosnih i zvučnih signala su idealni za ovaj nivo Poka Yoke uređaja;

- Identifikacija greške i zaustavljanje – uređaji koji su postavljeni na ovom nivou imaju funkciju zaustavljanja sistema u slučaju nastanka greške. Ovom praksom se eliminiše mogućnost prenošenja rezultata greške (defekta) na naredne procese. Proces se zaustavlja do trenutka kada se posledica greške reši i ne odobri nastavak rada;

- Identifikacija greške i korekcija – napredniji sistemi Poka Yoke uređaja omogućavaju da se za identifikovane greške momentalno primene sistemske akcije za korigovanje kako bi se proces vratio u planirani mod rada;

- Potpuna eliminacija – najmoćniji nivo Poka Yoke uređaja u potpunosti sprečava nastanak greške i samim tim štiti od nastanka defekata. Ovakvim tipom akcija se ostvaruju najveće uštede jer ne dolazi do stvaranja grešaka i nastanka defekata već se obezbeđuje ugradnja kvaliteta u proces.

Primena Poka Yoke principa u industriji je izvodljiva na svim nivoima, a najčešće se sprovodi kroz vizuelne i fizičke barijere. Često se na apkant presama viđaju dvoručni tasteri kod kojih je potrebno aktivirati presu pritiskom tastera sa obe šake. Ovim sistemom je eliminisana mogućnost da šaka ostane u položaju koji se nalazi u osi kretanja noža.

Koliko su pincipi Poka Yoke alata zapravo važni najbolje možete spoznati ako se zapitate na koliko stvari biste morali da obratite pažnju u toku dana koje sada izvodite rutinski bez bojazni da će doći do neke greške ili hazardne situacije. Ako do sada niste uvideli važnost Poka Yoke principa zapitajte se zašto na zatvračima markera postoje otvori, zašto su šaht poklopci kružnog oblika i čemu služi gornji otvor na umivaoniku.

Za više informacija o unapređenju kvaliteta i razvoju poka yoke principa u vašoj kompaniji kontaktirajte nas preko web sajta, linkedin stranice ili na broj telefona i mail naveden u kontaktima.

Senior konsultant Uglješa Bogdanović – QCDS Consulting