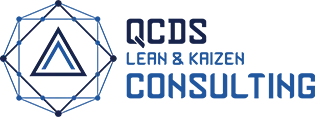

Jedan od glavnih kreatora TPS-a (Toyota Production System), veliki Taiichi Ohno, došao je na ideju da principe supermarketa sa kojima se upoznao u Americi primeni u proizvodnji kompanije Toyota. Zapažanje da na rafovima ne stoje kompletne zalihe proizvoda i da su one na mestu gde korisnici dolaze u dodir sa njima ograničene sa razrađenim sistemom signaliziranja i dopune količina je probudilo ideju da se isti princip može primeniti i u proizvodnji.

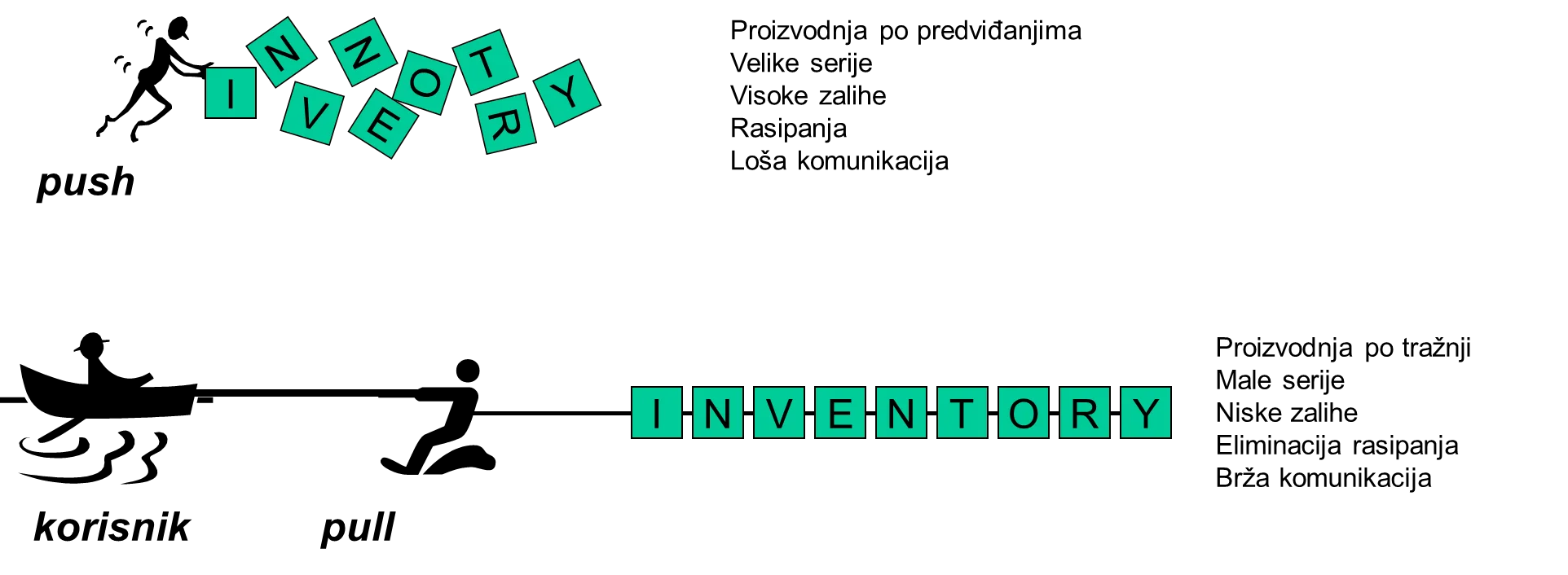

Potpuno suprotno najčešće uspostavljenoj praksi gde se proizvodi tj. zalihe guraju u sistem (push princip), a samim tim se narušava protočnost i fleksibilnost procesa, Toyota je tokom 12 godina razvijala princip povlačenja (pull) zaliha iz prethodnih procesa i to samo onih koje su u tom trenutku potrebne. Ove dve prakse je najbolje shvatiti kroz pomeranje lanca na zemlji. Ako svaka karika u lancu predstavlja zaseban proces sa zalihama, guranje lanca od poslenje karike (push) će dovesti do kolapsa i ogromnih nagomilavanja i rasipanja, a povlačenje (pull) prve karike će zadržati lanac zategnut bez ikakvih deformiteta.

Ograničenje nivoa zaliha i signaliziranje da je potrebno transportovati/proizvesti određenu količinu TPS je uredio uvođenjem kanbana. Kanban se često prevodi kao kartica, a njegovo sištinsko značenje je signal. Najčešći oblik koji se sreće u današnjoj industriji su fizičke kartice, kutije/kontejneri koji imaju ulogu signala kao i elektronski signali.

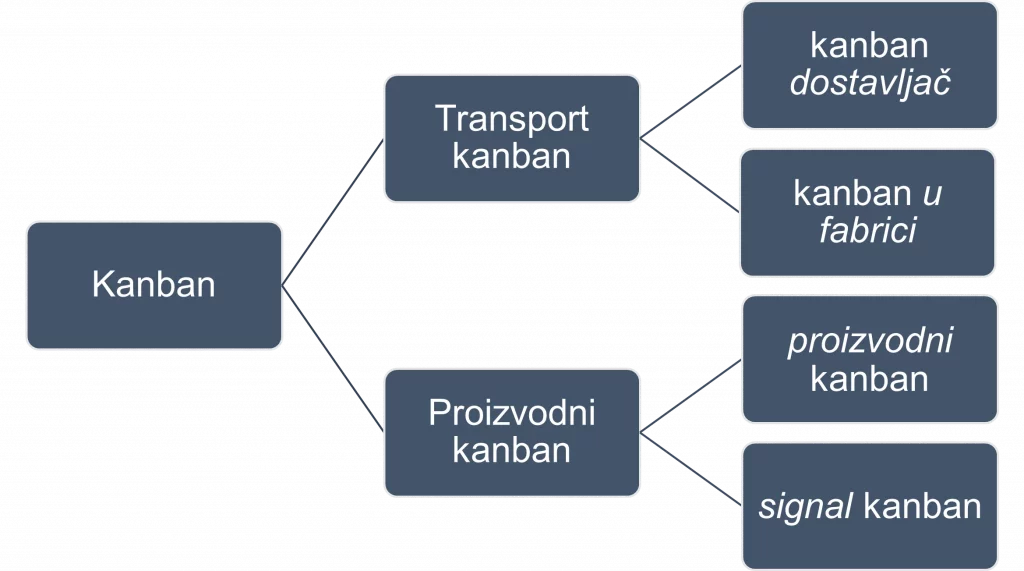

Osnovne dve vrste kanbana su transportni i proizvodni. Njihovo značenje možemo najlakše shvatiti kroz primer funkcioisanja restorana. Kada želite da budete usluženi konobar prima vašu porudžbinu koja se može sastojati od pića i hrane. U slučaju da naručite neki od flaširanih sokova vi ćete dati transportni kanban konobaru koji će od supermarketa (frižidera) doneti sok. Sa druge strane signal koji dajete za jelo je proizvodni kanban jer će ga konobar proslediti uzvodnom procesu tj. kuhinji koja će započeti proizvodnju.

Zamislite da restorani posluju po push principu. Svaka analiza, predviđanje tražnje i planiranje proizvodnje bi palo u vodu jer bi se jela spremala kada imamo slobodne kapacitete, a ne kada je stigla porudžbina. Pogrešna, hladna, jela koja stoje bi bili samo neki od problema koje bi ovaj pristup izrodio. Na ovaj princip se treba ugledati i u organizaciji poslovanja.

Pravila kanbana

Kanban omogućava ograničavanje zaliha i povezivanje materijalnih i informacionih tokova, a glavni cilj je razvoj Just-in-time principa u organizaciji što se ostvaruje poštovanjem narednih pravila kanbana:

- Downstream proces zahteva od upstream procesa šta mu je potrebno;

- Upstream proces proizvodi jedino ono šte je potrebno downstream procesu;

- Zabranjeno je pomeranje i proizvodnja bez kanbana;

- Svaki proizvod mora biti odgovarajuće obeležen kanbanom;

- Zabranjeno je slati defektne proizvode downstream – 100% bez defekata;

- Pažljivo smanjivati broj kanbana kako bi se smanjile zalihe i otkrili postojeći problemi.

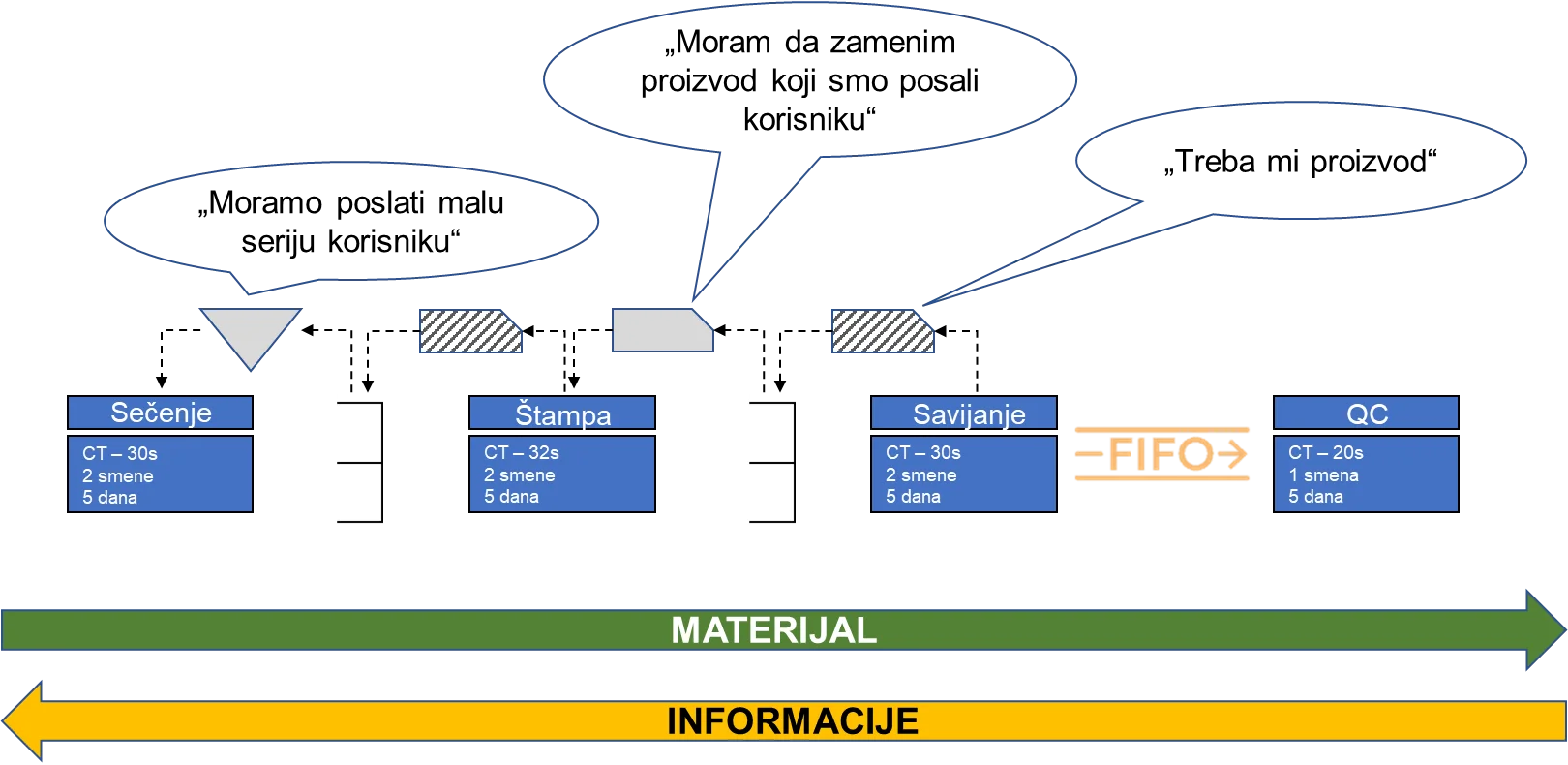

Organizacija kanbana sa dve kartice

Najčešći vid organizacije tokova materijala kroz upotrebu kanbana se odvija primenom dve kartice i sistema supermarketa između procesa. Supermarket predstavlja projektovanu i ograničenu zalihu između procesa koja ima za cilj da amortizuje oscilacije u tražnji i omogući brzu i jednostavnu raspoloživost svih potrebnih materijala za naredni proces. Transportni kanban izdaje proces nakon supermarketa koji signalizira povlačenje određene količine proizvoda koju zahteva korisnik (interni ili eksterni). Uzeta količina iz supermarketa se mora nadomestiti pa se proizvodni kanban prosleđuje procesu pre supermarketa koji dobija signal da proizvede količinu i vrstu materijala koja je navedena na kartici.

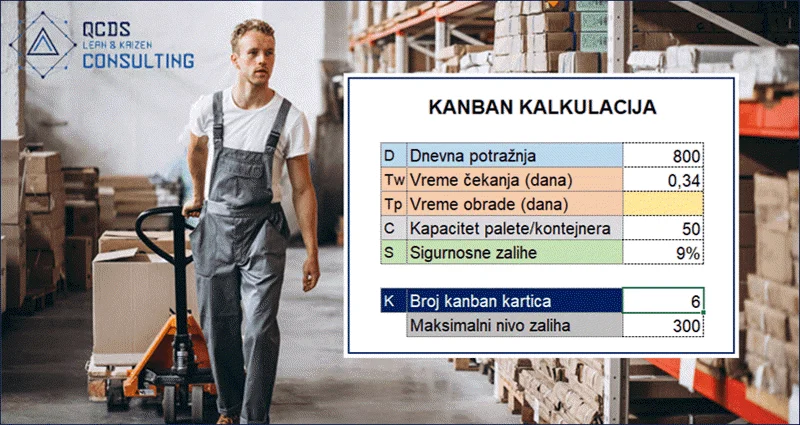

Kako bismo projektovali koliko je prozvoda tj. kanban kartica potrebno u sistemu analiziraćemo jedan praktičan primer, ali ćemo pre toga proći kroz promenljive koje su nam neophodne za tačnu kalkulaciju:

D – prosečna dnevna potražnja;

Tp – vreme potrebno za proizvodnju tj. dopunu količine proizvoda koje sadrži jedan kontejner/kutija;

Tw – vreme čekanja i manipulativno vreme da se dopuna izvede;

S – sigurnosni faktor (najčešće 5-10%) kojim se kalkulacija osigurava od nepredviđenih oscilacija zbog zastoja, izazova sa kvalitetom i drugo;

C – kapacitet tj. broj komada u jednom kontejneru.

Kompanija za proizvodnju zidnih TV nosača koristi kanban sistem za jednu od komponenti nosača (A1 komponenta). Dnevna potražnja je 800 nosača. Svaki kontejner ima vreme čekanja i vreme obrade 0.34 dana. Kapacitet kontejnera je 50 komponenti A1, a sigurnosne zalihe su 9%.

Koliko kanban kartica treba da postoji?

Koji je maksimalni broj komponente A1 u sistemu?

𝐾=(𝐷(𝑇𝑝+𝑇𝑤)(1+𝑆))/𝐶=((800 𝑘𝑜𝑚)(0,34 𝑑𝑎𝑛𝑎)(1+0,09))/50=5,93≅𝟔

Ovo znači da je 6 kanban kartica i 6 kontejnera neophodno da se ispuni dnevna zahtevana količina.

Maksimalni dozvoljeni nivo zaliha je K*C= 6*50 = 300 komada

Često se u sistemima umesto kanban kartica koriste sistemi dve kutije. Ovakav vid organizacije se sprovodi kroz postojanje dve kutije materijala kojom se nakon upotrebe kompletne količine materijala iz prve signalizira potreba za donošenjem nove količine. Vreme koje je potrebno za dopunu zaliha je pokriveno količinom koja se nalazi u drugoj kutiji, a ceo sistem dopune se zasniva na rotaciji praznih i punih kutija. Kako bi se održala upotreba kanbana i nesmetanog protoka informacija i materijala često se pribegava specijalizaciji pozicije internog logističara koji balansira između potreba procesa i prenosa informacija.

Za više informacija o unapređenju tokova materijala i informacija razvojem kanban principa u vašoj kompaniji kontaktirajte nas preko web sajta, linkedin stranice ili na broj telefona i mail naveden u kontaktima.

Senior konsultant Uglješa Bogdanović – QCDS Consulting

[…] Više o kanbanu možete pročitati na: https://qcds.rs/kanban-signali-za-tokove-u-proizvodnji/. […]